Lo zinco è il ventitreesimo elemento più abbondante nella crosta terrestre; i giacimenti di zinco più sfruttati contengono di solito il 10% di ferro e il 40%-50% di zinco. Esistono miniere di zinco in tutto il mondo, ma i maggiori produttori sono l’Australia, il Canada, la Cina, il Perù e gli Stati Uniti. In Europa le miniere più importanti si trovano in Belgio e in Svezia.

Per l’impiego nei processi industriali, lo Zinco è sottoposto a raffinazione dalla quale i più comuni derivati sono: Zinco HG (Zinco High Grade) con una purezza pari al 99,95% – Zinco SHG (Super High Grade) la cui purezza è pari al 99,995% (quest’ultimo utilizzato dalla nostra Azienda).

Circa un quarto di tutta la produzione mondiale di zinco viene impiegata sotto forma di composti di zinco. L’ossido di zinco è probabilmente il composto di zinco più noto e più ampiamente usato: costituisce un’ottima base per pigmenti bianchi e si trova in molte vernici. Si usa anche nell’industria della gomma per pneumatici e si vende come protezione solare. Un’ampia varietà di altri composti trovano applicazione in molti settori dell’industria. Il cloruro di zinco viene impiegato nei deodoranti; il solfuro di zinco nelle vernici fosforescenti, e lo zinco metile si usa come reagente in chimica organica.

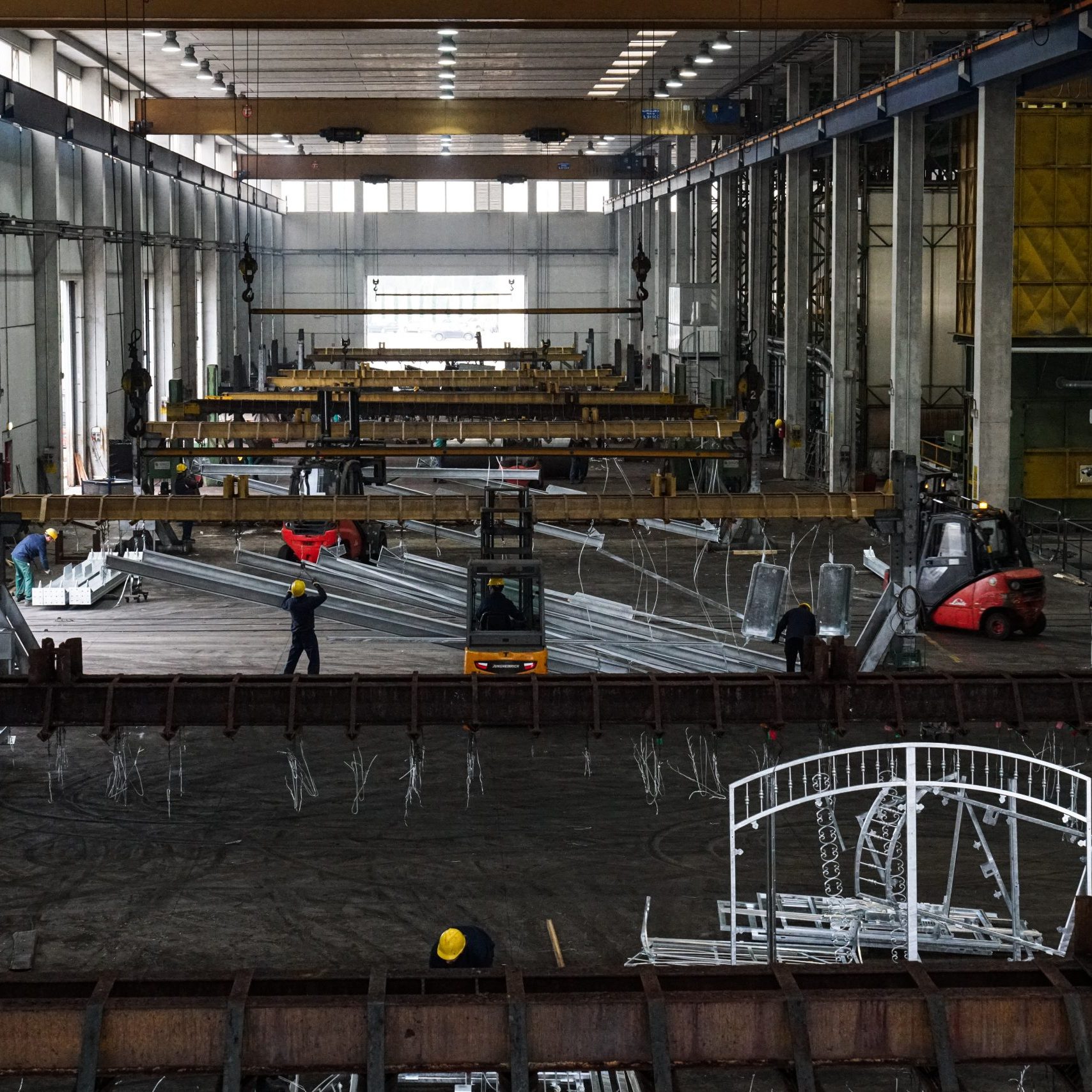

Con zincatura a caldo si intende generalmente l’immersione dell’acciaio o del ferro in una vasca contenente zinco fuso mediamente alla temperatura di 450 °C.

Questo processo però non può prescindere da una pulizia dei manufatti da zincare e tale operazione è ottenibile con un pretrattamento chimico suddiviso in varie fasi finalizzate ad eliminare sostanze quali olii, grassi, ruggine, calamine presenti sulle superfici dei manufatti ferrosi:

- sgrassaggio,

- decapaggio,

- risciacquo,

- flussaggio,

Alcuni 𝘃𝗮𝗻𝘁𝗮𝗴𝗴𝗶 includono:

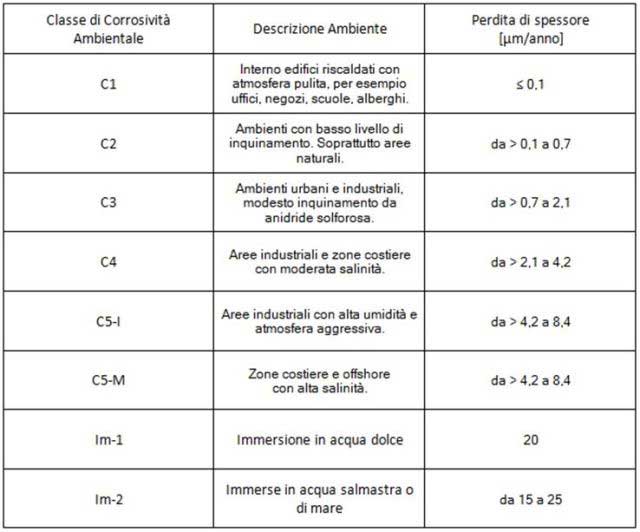

1. 𝗥𝗲𝘀𝗶𝘀𝘁𝗲𝗻𝘇𝗮 𝗮𝗹𝗹𝗮 𝗰𝗼𝗿𝗿𝗼𝘀𝗶𝗼𝗻𝗲: La zincatura a caldo fornisce una barriera protettiva contro l’ossidazione e la corrosione, aumentando la durabilità del metallo.

2. 𝗟𝘂𝗻𝗴𝗮 𝗱𝘂𝗿𝗮𝘁𝗮: Grazie alla protezione contro la corrosione, i materiali zincati a caldo hanno una vita utile più lunga rispetto a quelli non trattati.

3. 𝗕𝗮𝘀𝘀𝗼 𝗰𝗼𝘀𝘁𝗼 𝗱𝗶 𝗺𝗮𝗻𝘂𝘁𝗲𝗻𝘇𝗶𝗼𝗻𝗲: Poiché richiede meno manutenzione nel tempo, la zincatura a caldo può ridurre i costi a lungo termine associati alla sostituzione o alla riparazione del metallo corroso.

4. 𝗔𝘀𝗽𝗲𝘁𝘁𝗼 𝗲𝘀𝘁𝗲𝘁𝗶𝗰𝗼: Può migliorare l’aspetto estetico del metallo, fornendo una finitura uniforme e brillante.

Scarica o visualizza la brochure per le “Buone pratiche per la zincatura a caldo”

Oppure richiedi la tua copia cartacea presso il nostro ufficio.

LAVORAZIONI:

La Torre Eiffel, punto di riferimento di Parigi e simbolo della Francia intera, fu progettata da Gustav Eiffel e costruita tra il 1887 ed il 1889 per commemorare la rivoluzione francese che aveva avuto luogo 100 anni prima. La Torre apparve subito come un rivoluzionario disegno, leggero e con molta luce (sia per senso estetico che per opporre poca superficie al vento così da consentire la presenza di fondamenta non troppo estese): ciò fece della Torre una struttura relativamente economica da costruire e molto piacevole da vedere.

La Torre Eiffel, punto di riferimento di Parigi e simbolo della Francia intera, fu progettata da Gustav Eiffel e costruita tra il 1887 ed il 1889 per commemorare la rivoluzione francese che aveva avuto luogo 100 anni prima. La Torre apparve subito come un rivoluzionario disegno, leggero e con molta luce (sia per senso estetico che per opporre poca superficie al vento così da consentire la presenza di fondamenta non troppo estese): ciò fece della Torre una struttura relativamente economica da costruire e molto piacevole da vedere. Il Ponte di Brooklyn a New York, inaugurato nel 1883, ha richiesto l’impiego di oltre 2,3 milioni di metri di cavi zincati a caldo. Oltre 100 anni dopo, quando il ponte venne sottoposto a manutenzione si constatò che i cavi erano ancora in ottimo stato…

Il Ponte di Brooklyn a New York, inaugurato nel 1883, ha richiesto l’impiego di oltre 2,3 milioni di metri di cavi zincati a caldo. Oltre 100 anni dopo, quando il ponte venne sottoposto a manutenzione si constatò che i cavi erano ancora in ottimo stato…